Materiales Sintéticos 2

Las macromoléculas, polímeros y monómeros

El término macromolécula se aplica a sustancias que tienen una gran masa molecular, esto se debe a que son, en términos específicos, un conglomerado de más de cien átomos y pueden hasta alcanzar millones de uma (unidades de masa atómica).

Las macromoléculas pueden ser tanto de orden orgánico como inorgánico, y también se pueden clasificar como macromoléculas naturales o macromoléculas sintéticas, ejemplo:

-Macromoléculas naturales:

-Caucho}

-Celulosa

-Almidón

-Proteínas y los ácidos nucleicos (ADN y ARN)

-Macromoléculas sintéticas:

-Plásticos

-Fibras textiles sintéticas

-Poliuretano

-Baquelita

-LDPE (polímeros de baja densidad)

-HDPE (polímeros de alta densidad)

Las macromoléculas y polímeros son términos con significado similar y todo depende del punto de vista desde el cual se les considere, por ejemplo, un polímero orgánico es un compuesto formado por la unión de dos o más unidades moleculares carbonadas que reciben el nombre de monómeros, la unión de dos monómeros da lugar a un dímero, la de tres a un trímero, y así sucesivamente

Cuando los polímeros contienen cientos o miles de monómeros constituyen moléculas gigantes a las cuales, por su tamaño, se les da el nombre de macromoléculas.

Las propiedades físicas y químicas de los monómeros, su peso molecular y su estructura, determinan en gran medida las propiedades de los polímeros que con ellos se forman.

Cuando los monómeros, por ejemplo, poseen un alto grado de entrecruzamiento, el polímero resultará mucho más difícil de fundir que aquellos que están formados por monómeros sin cruzamiento

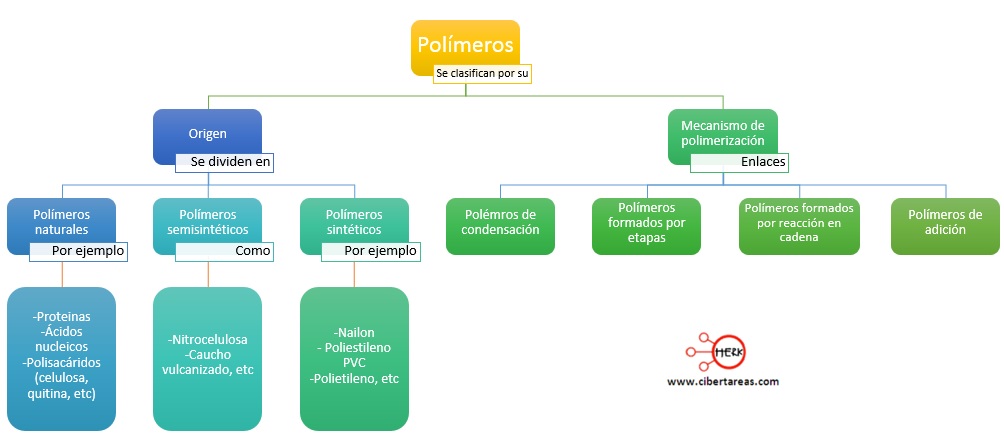

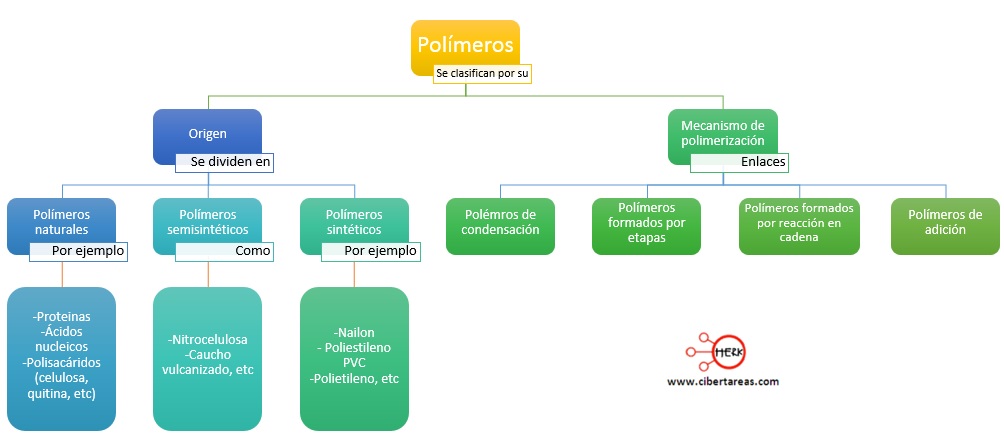

Los polímeros pueden clasificarse de muchas maneras:

.Origen y Mecanismo.

¿Qué es un Plástico? ¿Elastómero?

¿Qué es un Plástico? ¿Elastómero?

Plástico es el término común generalizado para describir una amplia gama de materiales sintéticos o semisintéticos que se utilizan en un enorme y creciente abanico de aplicaciones: desde el envasado a la construcción de edificios, desde vehículos a dispositivos médicos, juguetes, prendas de ropa, etc.

El término "plástico"’ deriva de la palabra griega "plastikos"', que significa "apto para el moldeado" y de "plastos", que significa "moldeado". Se refiere a la maleabilidad del material, o plasticidad en la fabricación, que permite que sea moldeado, prensado o extrusionado en una variedad de formas como películas, fibras, placas, tubos, botellas, cajas y muchos más productos.

Los elastómeros son aquellos polímeros que muestran un comportamiento elástico, se usan principalmente para cierres herméticos, adhesivos y partes flexibles. Empezaron a utilizarse a final del siglo 19, dando lugar a aplicaciones hasta entonces peligrosas, neumáticos de coches.

Existen dos categorías principales de materiales plásticos: los

termoplásticos y los plásticos

termoestables. Los termoplásticos pueden calentarse para formar productos. Si estos productos finales se calientan, el plástico se ablanda y vuelve a fundirse. Por el contrario, los plásticos termoestables pueden fundirse y moldearse, pero una vez han adquirido forma después de solidificarse permanecen sólidos y, a diferencia de los termoplásticos, no pueden volver a fundirse.

Identificación de Plásticos

Cuando se va a reparar una pieza de plástico lo primero que hay que hacer es

identificar de manera correcta el tipo de plástico que trataremos. Esto se hace

para poder determinar los procesos, productos y equipos que serán utilizados en

el proceso de reparación.

La mayoría de los plásticos que se utilizan en el

automóvil están identificados en la parte trasera por letras y números.

La identificación se encuentra localizada generalmente

entre puntas de flecha donde encontramos una serie de números y letras

(>XX-XXX<).

Las primeras letras, siempre mayúsculas, indican el tipo de polímero base. Las

restantes indican el tipo de material de refuerzo, así como la presentación del

mismo, las características especiales del plástico y el porcentaje del material

de refuerzo.

Ejemplo:

>PEHD – T10<PEHD: Polietileno de alta densidad.

T: Tipo de

la carga de refuerzo “Talco”.

10: Porcentaje de la carga de refuerzo “10%

Identificación de las piezas que no presentan código

Cuando no se

cuente con el código de identificación, se procederá a determinar de qué tipo de

plástico se trata, si es un termoplástico o un termofijo.

Esta

diferenciación se realizara a simple vista mediante unas sencillas

comprobaciones.

- Termoplásticos: Si se aplica calor y el material se

ablanda y fluye entonces se trata de un termoplástico.

- Termofijos: Si al

aplicar calor el material no se ablanda, ni llega a deformarse (duro y fibroso)

estamos ante un termofijo

Pirolisis

Pirolisis

Los plásticos del automóvil suelen venir

identificados mediante un marcado en el interior de la pieza en el que se

especifica el polímero o polímeros base empleados en su fabricación, junto con

las cargas minerales que pueda llevar, facilitando su clasificación y

favoreciendo la reciclabilidad de las piezas.

Sin embargo, puede suceder que el plástico no

venga identificado, en cuyo caso se podrá realizar una prueba de combustión o

ensayo de pirólisis, que consiste en someter una cantidad del material plástico

a la acción de una llama y, en función de su comportamiento, identificar el

polímero base.

Los resultados obtenidos mediante este ensayo

deben tomarse como orientativos, ya que ciertos aditivos añadidos a la masa del

plástico pueden llegar a cambiar algunas de las características de combustión

del polímero base

Reparación de los Elementos Termoplásticos

Grapado;

Reparación de los Elementos Termoplásticos

Grapado; El equipo de soldeo de grapas, es un sistema que mediante resistencia térmica funde diferentes grapas metálicas en la zona a reparar del plástico, no siendo necesario identificar el tipo de plástico que se quiere reparar.

La grapa metálica se calienta por el efecto de la resistencia eléctrica que opone al paso de la corriente de la pistola y mediante una suave y controlada presión, que se realiza empujando la pistola, se provoca que la grapa se introduzca en el interior de la zona dañada del plástico, en la fisura, consiguiendo que la zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura cercana a los 500ºC, por ello es conveniente utilizar guantes de protección durante el trabajo.

Soldadura;

Soldadura; La reparación por soldadura consiste en la unión del material mediante la aplicación de

calor y un material de aporte exterior. Una vez alcanzada la temperatura de soldadura,

los materiales se funden y se produce la unión del material base de la pieza con el

material de aporte exterior. Las pautas principales a cumplir son dos: los materiales de

la varilla de aporte y de la pieza han de ser de la misma naturaleza, y la temperatura de

soldeo debe ser la adecuada. Una temperatura inferior da lugar a uniones de escasa

resistencia y una temperatura superior puede degradar el material, por lo que el soplete

de aire caliente se regulará en función del tipo de plástico de la pieza.

El equipo básico para acometer este tipo de reparación es un soplete de aire caliente,

taladro con broca y fresa, lijadora y las varillas de diferentes materiales plásticos

para soldar. La resistencia mecánica conseguida en la unión es óptima, por lo que es

conveniente utilizar este método siempre que las condiciones lo permitan y se trate de

plásticos termoplásticos.

Dependiendo de las características, localización y esfuerzos que vaya a soportar la pieza, podrá ser necesario reforzar la zona reparada para proporcionar mayor resistencia a la unión. El método más utilizado consiste en aplicar una serie de cordones transversales por el interior o cara no vista de la pieza. Otro método con el que se obtienen buenos resultados es la inserción, en la propia pieza, de una malla metálica de acero o aluminio, a modo de refuerzo. Se inserta por la parte interna o zona no vista de la pieza. Para ello, se calienta la zona y, presionando la malla, se introduce en la pieza. Posteriormente, también se pueden aplicar unos cordones de soldadura transversales, consiguiéndose un aumento adicional de la resistencia.

Adhesivos y rellenos: La reparación por adhesivos consiste en unir las superficies mediante la aplicación de un adhesivo con afinidad a los sustratos, de forma que se produce su anclaje a las superficies. En esta reparación el aspecto fundamental es la idoneidad del adhesivo utilizado, así como la preparación de las superficies a unir, ya que los plásticos son materiales de baja tensión superficial y por lo tanto de difícil pegado. Los sistemas de reparación del mercado suelen llevar varios adhesivos para adaptarse mejor a cada tipo de sustrato y a los diferentes grados de rigidez que pueden presentar los materiales. Para que la unión mantenga cierta continuidad, el adhesivo ha de tener una rigidez lo más parecida posible al sustrato que está uniendo. Los adhesivos suelen ser en base a poliuretano, a resinas de epoxi, o de poliéster, y junto a ellos los fabricantes suelen suministrar unos productos específicos para plásticos, limpiadores e imprimaciones, que se utilizan para mejorar la adhesión a los sustratos. Los componentes básicos del equipo de reparación por adhesivos lo forman el adhesivo y productos complementarios, más un taladro con broca y fresa, lijadora y espátulas para la aplicación de los adhesivos. La ventaja de este método es su versatilidad, pudiéndose utilizar para todos los tipos de plásticos, termoplásticos, termoestables y elastómeros.

Adhesivos y rellenos: La reparación por adhesivos consiste en unir las superficies mediante la aplicación de un adhesivo con afinidad a los sustratos, de forma que se produce su anclaje a las superficies. En esta reparación el aspecto fundamental es la idoneidad del adhesivo utilizado, así como la preparación de las superficies a unir, ya que los plásticos son materiales de baja tensión superficial y por lo tanto de difícil pegado. Los sistemas de reparación del mercado suelen llevar varios adhesivos para adaptarse mejor a cada tipo de sustrato y a los diferentes grados de rigidez que pueden presentar los materiales. Para que la unión mantenga cierta continuidad, el adhesivo ha de tener una rigidez lo más parecida posible al sustrato que está uniendo. Los adhesivos suelen ser en base a poliuretano, a resinas de epoxi, o de poliéster, y junto a ellos los fabricantes suelen suministrar unos productos específicos para plásticos, limpiadores e imprimaciones, que se utilizan para mejorar la adhesión a los sustratos. Los componentes básicos del equipo de reparación por adhesivos lo forman el adhesivo y productos complementarios, más un taladro con broca y fresa, lijadora y espátulas para la aplicación de los adhesivos. La ventaja de este método es su versatilidad, pudiéndose utilizar para todos los tipos de plásticos, termoplásticos, termoestables y elastómeros.